Anwendung

Mittels Desktop-SLA-Drucker können Bauteile schichtweise nach dem „Bottom-Up“-Prinzip generiert werden. Bei diesem inversen SLA-Prinzip wird das flüssige Photopolymer (Resin), wahlweise mit einem Lasersystem (Anycubic) oder einem DLP Projektor (MiiCraft), durch einen wellenlängentransparenten Resinbehälter belichtet. Die Bauplattform wird dabei aus dem Resintank nach oben geführt. Ein Vorteil der „Bottom-Up“-Bauweise ist die Verwendung von geringen Resinmengen. Des Weiteren sind durch die austauschbaren Resinbehälter eine Vielzahl von unterschiedlichen Materialien verarbeitbar.

Anwendung

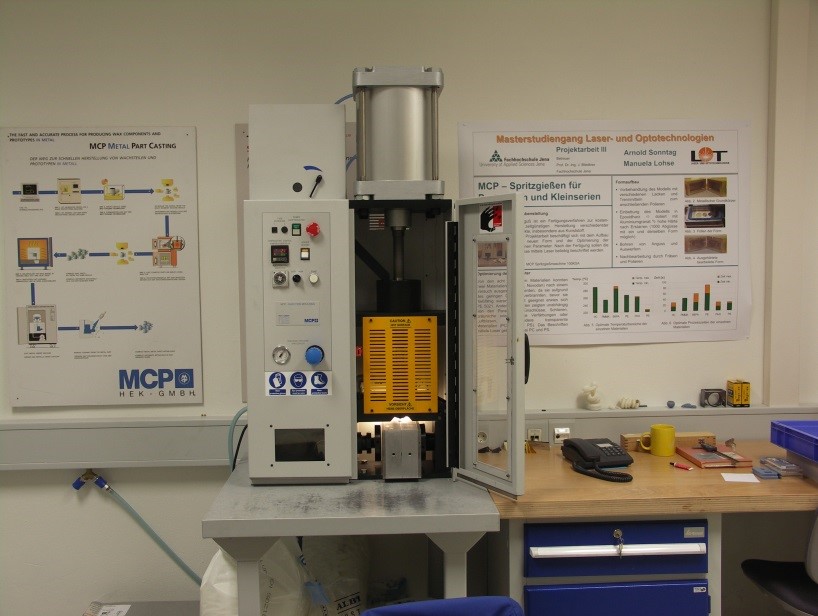

Die Spritzgießmaschine KSA 100 der Firma MCP-HEK ist für das Spritzgießen von Klein- und Vorserien geeignet. Die Bauteilmasse kann dabei bis 100 g betragen.

Anwendung

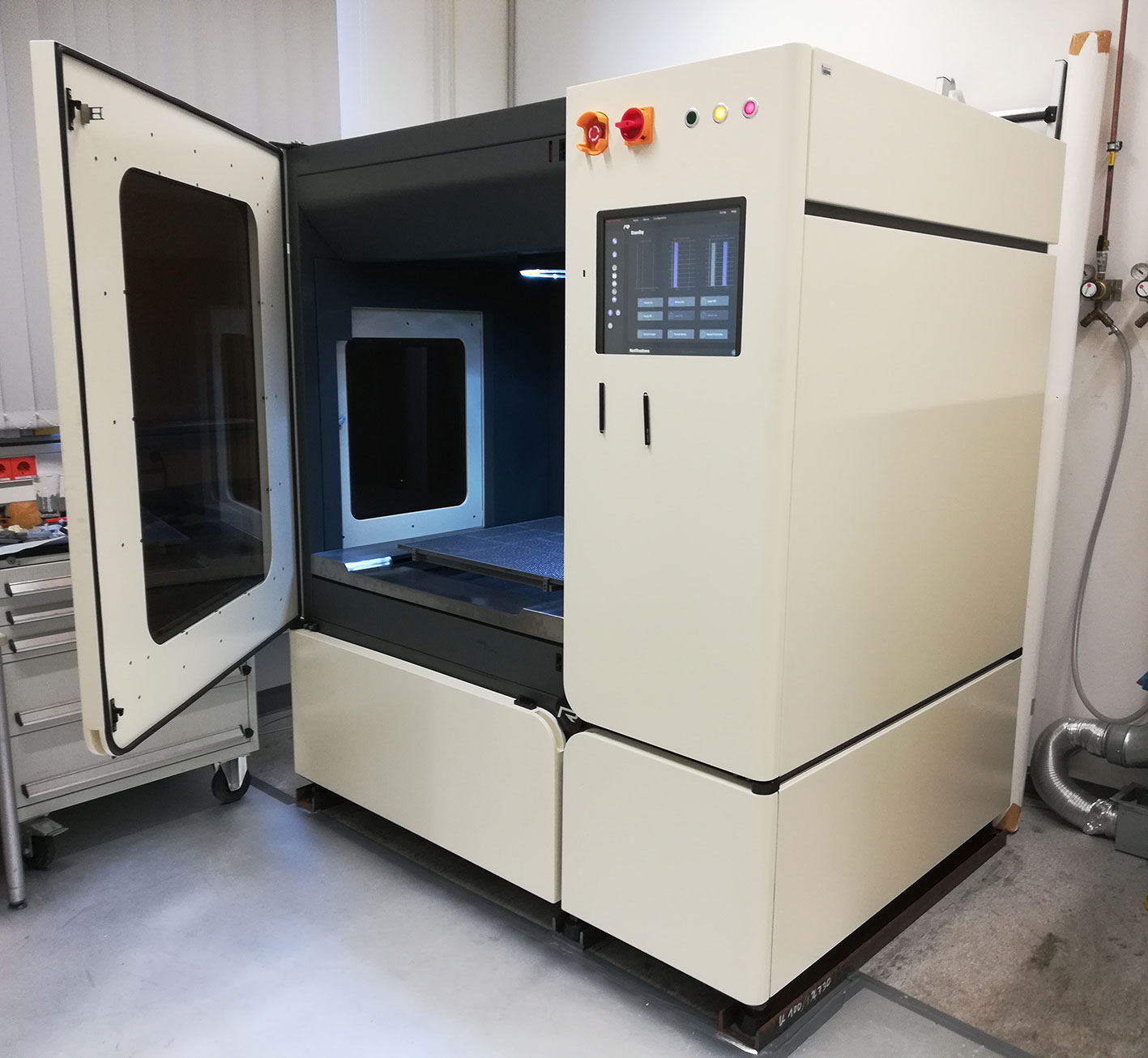

Die großvolumige Werkstoffextrusion (LSAM, Large Scale Additive Manufacturing) zählt zu den Schmelzschichtverfahren. Sie basiert auf dem FLM-Verfahren und unterscheidet sich vor allem durch das granulatförmige Ausgangsmaterial sowie die deutlich höheren Materialaustragsraten. Die beiden in der AG Bliedtner verfügbaren Anlagen verfügen über ortsfeste Granulatextruder, sowie eine bewegliche Bauplattform, welche die Relativbewegungen zwischen Düse und Druckbett realisiert.

Anwendung

Das Zentrifugal-Mischgerät SpeedMixer® der Fa. Hauschild GmbH & Co. KG dient der homogenen Vermengung verschiedener Materialkomponenten (Flüssigkeiten, Pasten, Pulver, Additive). Das Gerät arbeitet ohne Rührwerkzeug und ermöglicht durch die doppelte Roation des Mischbechers, die stufenlos regelbare Drehzahleinstellung und die variabel einstellbare Mischzeiteinstellung die kontaminations- und blasenfreie sowie reproduzierbare Mischung von Materialsystemen, bspw. in der Additiven Fertigung.

Anwendung

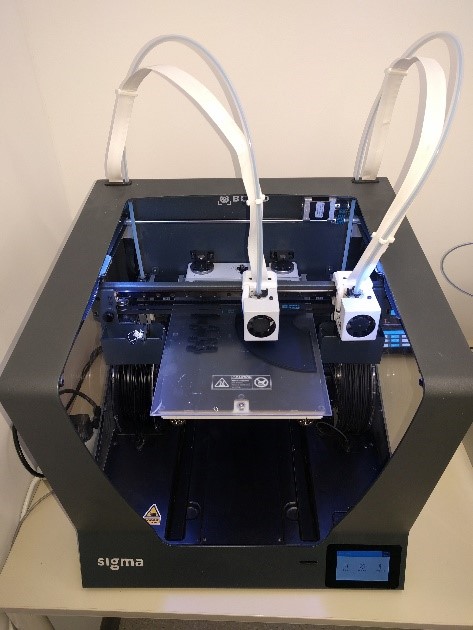

Beim FLM-Verfahren werden Thermokunststoffe von einer Fadenspule in einen Druckkopf eingeführt, dort auf Schmelztemperatur gebracht und mit einer Düse auf eine beheizte Plattform aufgetragen. Durch geringe mögliche Schichtstärken, können stabile Prototypen mit guter Maßgenauigkeit hergestellt werden. Es stehen mehrere 3D-FLM–Systeme für verschiedene Anwendungen zur Verfügung, die sich in der Genauigkeit, dem maximal möglichen Bauraum und den verdruckbaren Materialien unterscheiden.

Anwendung

Mit den Stereolithographieanlagen der Firma Raplas können Prototypen schichtweise aus einem flüssigen Photopolymer mit einem UV-Laser ausgehärtet werden. Durch Laserstrahlen mit einem kleinen Fokusdurchmesser von 50 µm bzw. 70 µm und einer Schichtdicke ab 50 µm können hochpräzise Prototypen mit sehr feinen Strukturen hergestellt werden. Der variable Spotdurchmesser der Raplas 700 von 70 µm - 1 mm erlaubt, die Strukturen und den Bauprozess für verschiedene Anforderungen zu realisieren. Durch die großen Bauvolumen der Maschinen ist es möglich eine Vielzahl kleiner Teile oder einzelne große Teile herzustellen.

Anwendung

Mit der Vakuumgießanlage der Forma MCP-HEK können Muster bzw. Prototypen in kleinen Serien hergestellt werden. Für das Vakuumgießen steht eine Palette einsatzbarer PE-Harze mit unterschiedlichen Eigenschaften zur Verfügung. Durch die hohe Viskosität des Silikons können auch filigrane Oberflächen und Strukturen abgebildet werden.

Anwendung

Die Connex 350 der Firma Stratasys arbeitet nach dem Prinzip des Polyjet-Verfahrens, bei dem durch einen Arbeitskopf mit 8x96 Düsen eine 16 µm dicke Schicht aus einem flüssigen Harz auf der Arbeitsplattform erzeugt wird. Mit der Connex 350 können Modelle bis zu einer Baugröße von 342 mm x 342 mm x 200 mm aus 3D-Daten hergestellt werden.

Weiterlesen: Urmodellherstellung: Polyjet-Verfahren / 3D-Druck