Autor

Michel Layher

Betreuende Hochschulen

Technische Universität Ilmenau, Univ.-Prof. Dr.-Ing. René Theska

Ernst-Abbe-Hochschule Jena, Prof. Dr.-Ing. Jens Bliedtner

Zusammenfassung

Die Technologie des großvolumigen Schmelzschichtens bildet einen Teilbereich der additiven Fertigungsverfahren und zeichnet sich durch leistungsfähige Extrudiersysteme mit hohen Austragsraten (>1,5 kg/h) und verhältnismäßig großen Düsendurchmessern (3 - 15 mm) aus. Obwohl der auf Granulat basierende Prozess ein deutlich größeres Anwendungsspektrum hinsichtlich zu verarbeitender Kunststoffe bietet und zudem deutlich reduzierte Fertigungszeiten sowie die Herstellung wesentlich größerer Komponenten (>2 m³) ermöglicht, bringt er gleichzeitig neue Herausforderungen hinsichtlich der Herstellung von Bauteilen mit verbesserten mechanischen Eigenschaften mit sich. Besonders der im Vergleich zum Filamentverfahren deutlich größere Düsendurchmesser und die daraus resultierende Stranggeometrie führen zu einer Skalierung des für die additive Materialextrusion charakteristischen Aufbaus der Bauteile. Dadurch treten technologiebedingte Merkmale (bspw. Treppenstufeneffekt, Hohlräume, etc.) deutlich prägnanter zum Vorschein. Die generierten Bauteile besitzen ein orthotropes Verhalten.

Die vorliegende Arbeit vermittelt ein umfassendes Prozessverständnis über das großvolumige Schmelzschichten und beschreibt die Entwicklung einer richtungsvariablen Lasertemperiereinheit, um den additiven Prozess und die Lasermaterialbearbeitung zu kombinieren. Im Mittelpunkt der Untersuchungen stehen dabei die Werkstoffe PMMA (Polymethylmethacrylat) und SAN (Styrol-Acrylnitril).

Die Entwicklung eines umfangreichen Prozessmodells ermöglicht es Bauteile unter Berücksichtigung von Stranggeometrie, Abkühlverhalten sowie Schichtverbindungsqualität reproduzierbar herstellen zu können. Die Untersuchungen zeigen, dass mittels großvolumigem Schmelzschichtens hergestellte Bauteile deutlich bessere Festigkeitseigenschaften als Bauteile filamentbasierter Verfahren aufweisen. Dies äußert sich besonders im Zwischenlagenverbund entlang der Aufbaurichtung.

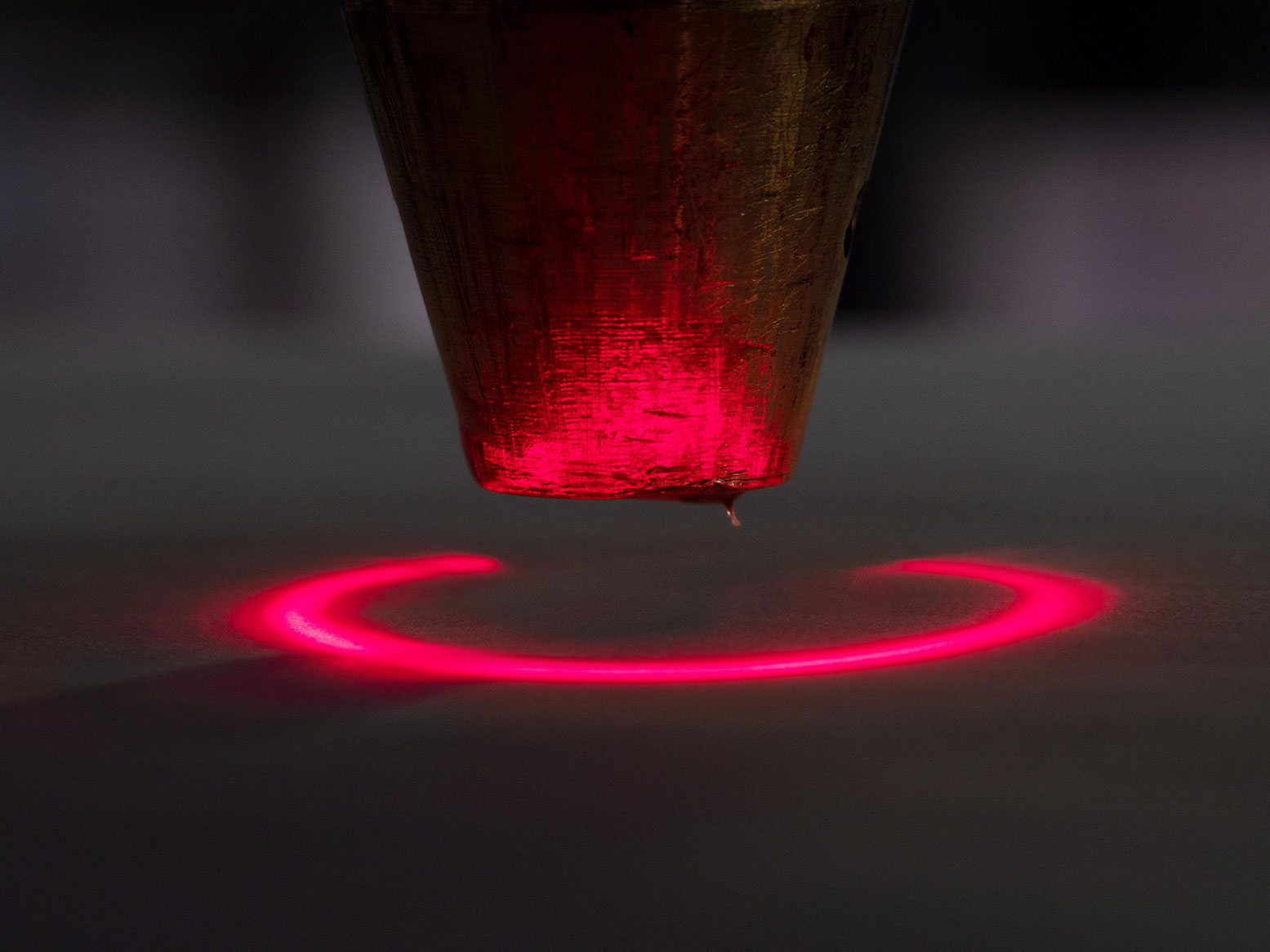

Durch die gezielte Einbringung von Wärmeenergie mittels Infrarotstrahlung in den additiven Herstellungsprozess können sowohl die Kontaktzone zwischen aufeinander geschichteten Strängen vergrößert, als auch verfahrensbedingte Hohlräume um bis zu 57 % reduziert werden. Die Erhöhung der Biegefestigkeit, die Verminderung der Kerbwirkung zwischen den Einzelschichten sowie eine dichtere Strangablage führen zu einer Annäherung an isotrope Bauteileigenschaften.

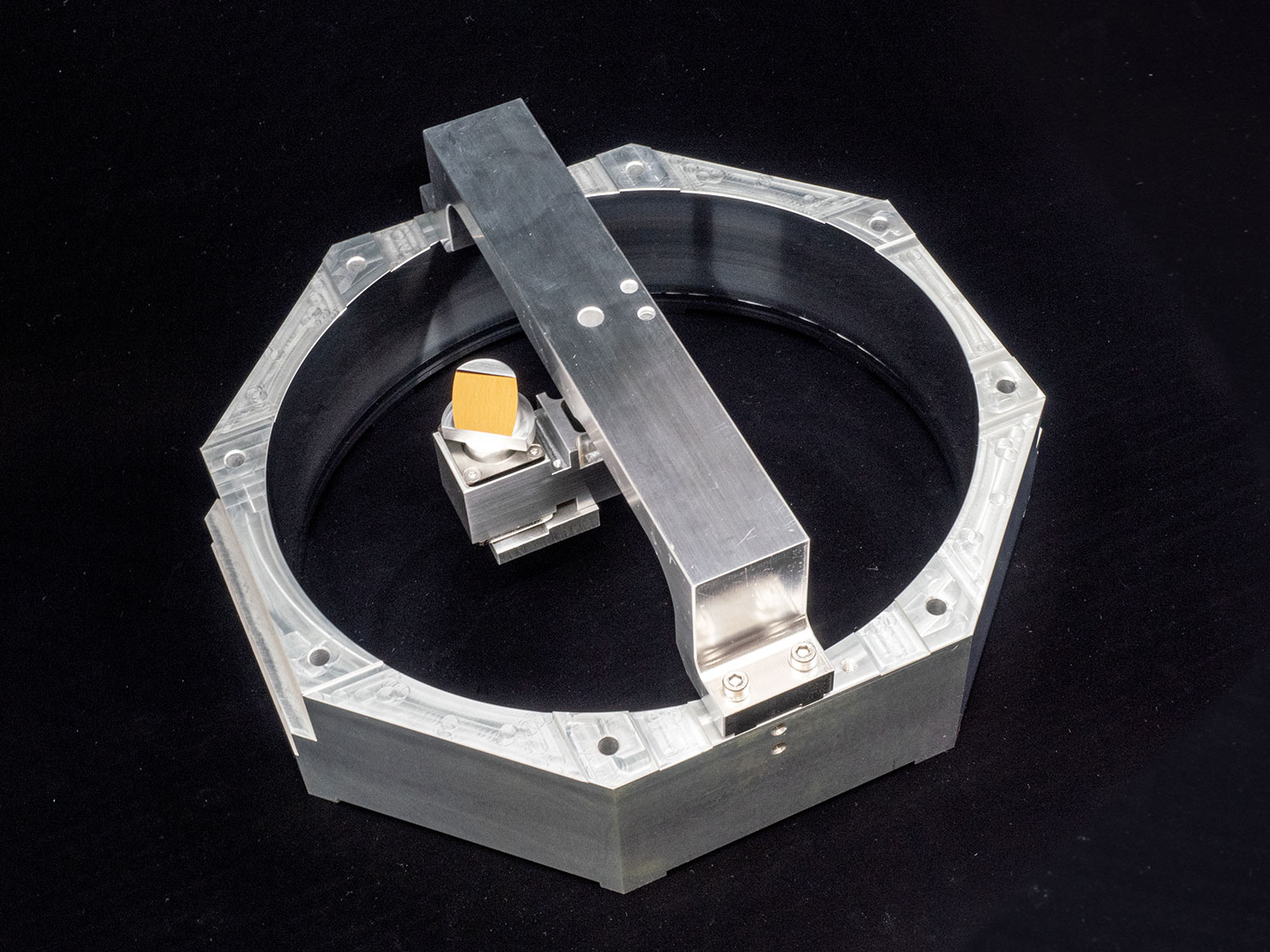

Um den laserbasierten Temperiervorgang entsprechend des Extrusionspfades nachzuführen, wird unter Anwendung des konstruktiven Entwicklungsprozesses eine richtungsvariable Lasertemperierung entwickelt und erprobt. Dadurch gelingt es den Lasertemperierprozess auch für komplexe Bauteilgeometrien zu optimieren. Die mechanischen Bauteileigenschaften erfahren hierdurch eine deutliche Verbesserung. Besonders im Hinblick auf die laterale Stranganbindung ist, im Vergleich zum großvolumigen Schmelzschichtprozess ohne Verwendung eines Lasersystems, eine Steigerung der Biegefestigkeit um das bis zu 8,6 fache zu verzeichnen.

Die Promotion befasst sich mit dem Thema der Additiven Fertigung (3D-Druck). Im Gegensatz zum weit verbreiteten Extrusionsverfahren unter Verwendung von Filamenten (FDM/FFF/FLM/…), adressieren die Untersuchungen das Schmelzschichten von großvolumigen Bauteilen auf Basis von Granulat. Dabei können deutlich größere Düsendurchmesser angewendet sowie höhere Materialaustragsraten von 1 – 5 kg/h erzielt werden. Um bauteilcharakteristische Schwachstellen im lateralen und vertikalen Strangverbund zu reduzieren, wird das Verfahren mit einem Laserprozess kombiniert. Voraussetzung für die Verfahrensentwicklung bildet dabei ein Maschinenaufbau, dessen Entwicklungsschwerpunkt ein innovatives Laserstrahlablenksystem bildet. Mit diesem gelingt es die Laserstrahlung richtungsvariabel, also in Abhängigkeit der Extrusionsrichtung, einzukoppeln und den Kunststoff lokal aufzuschmelzen. Die Untersuchungen an den Materialien PMMA und SAN zeigen eine deutliche Reduzierung innenliegender Hohlräume sowie eine Steigerung der Biegefestigkeit um bis zu 760 %.