Autor

Andreas Patschger

Betreuende Hochschulen

Technische Universität Ilmenau, Prof. Dr.-Ing. habil. Jean Pierre Bergmann

Ernst-Abbe-Hochschule Jena, Prof. Dr.-Ing. Jens Bliedtner

Zusammenfassung

Für die prozesssichere Anwendung des Laserstrahl-Mikroschweißens im industriellen Umfeld ist die Kenntnis des Prozesses von immanenter Bedeutung. Daher wird in vorliegender Arbeit der Laserstrahl-Mikroschweißprozess anhand von metallischen Folien systematisch charakterisiert.

Während des Laserstrahl-Mikroschweißens von metallischen Folien beeinträchtigen der thermisch induzierte Verzug und die daraus resultierende Spaltbildung den reproduzierbaren Schweißprozess. Der freie, unbehinderte Verzug steigt exponentiell mit sinkender Materialstärke an. Daher muss der Verzug durch Maßnahmen der Prozessführung und durch eine optimierte Spannvorrichtung minimiert werden. Dafür werden die Einflüsse auf den Verzug und die korrespondierenden Temperaturfelder untersucht und Regeln für die verzugsarme Bearbeitung abgeleitet. Diese betreffen die Gestaltung des Schweißregimes, die Wahl von Fokusdurchmesser und Péclet-Zahl für den Schweißprozess sowie das eingesetzte Strahlprofil. Zusätzlich erreicht ein neuartiges Spannkonzept für metallische Folien einen minimierten Verzug zwischen den Fügepartnern.

Aufgrund von prozessbedingten Schwankungen und äußeren Einflussfaktoren variiert die Schweißnahttiefe und kann zu ungenügender Anbindung der Fügepartner führen. Daher sind Durchschweißungen für das prozesssichere Mikroschweißen notwendig. Das Prozessfenster für Durchschweißungen in Abhängigkeit von der Leistung und von der Vorschubgeschwindigkeit hat daher eine große Bedeutung für die Prozessführung. Das Prozessfenster wird durch die Prozessgrenzen bestimmt, welche in Abhängigkeit vom Aspektverhältnis und von der bezogenen Leistung beschrieben werden können.

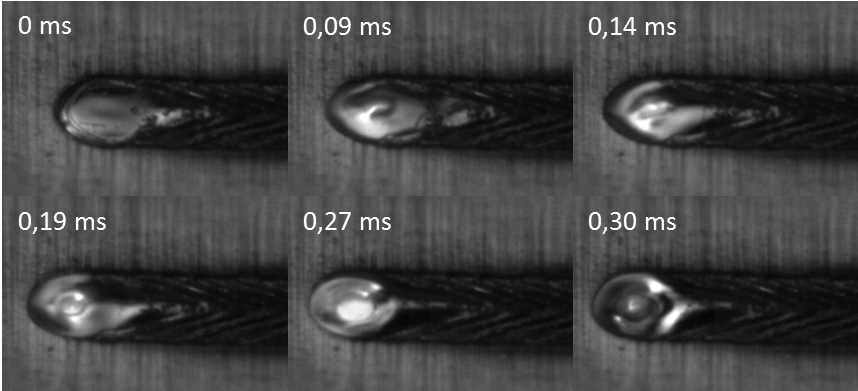

Ein weiterer prozesslimitierender Einfluss ergibt sich durch den Humping-Effekt, der den Anbindungsquerschnitt und die Festigkeit der Schweißverbindung beeinträchtigt. Basierend auf dem Modell der Rayleigh-Plateau-Instabilität kann durch das Verhältnis von Schmelzbadlänge zu Fokusdurchmesser der Eintritt des Humping-Effekts abgeschätzt werden.

Der Vergleich von verschiedenen hochlegierten Stählen zeigt, dass sich die gewonnen Ergebnisse im Mikroschweißen auf die untersuchten Stähle übertragen lässt. Während der Bearbeitung der ergänzend charakterisierten Titan- und Aluminiumwerkstoffe lassen sich die gleichen Prozessphänomene im Mikroschweißprozess beobachten, die aufgrund der differierenden thermomechanischen Eigenschaften bei anderen Werten der Prozessgrößen auftreten.