Kurzbeschreibung

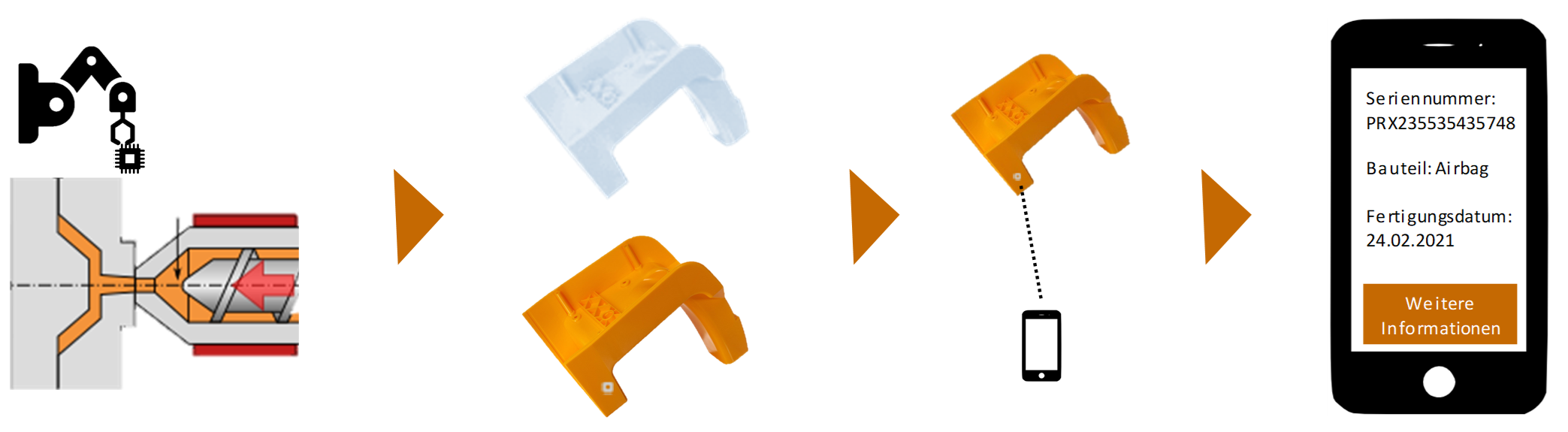

Ziel des Projekts SmartMold ist die Entwicklung eines Spritzgussverfahrens zur präzisen Einschmelzung flexibel positionierbarer RFID-Chips in Spritzgussbauteilen. Diese sollen die während der Herstellung erhobenen Prozessdaten und bauteilspezifischen Daten (z.B. CAD-Modell) in einem Digitalen Zwilling zur Nutzung als Bauteilhistorie speichern. Eine präzise Positionierung des RFID-Chips im Bauteil soll durch die Entwicklung einer 3D-gedruckten Stützstruktur realisiert werden. Durch die RFID-Chips inkl. Stützstruktur kann eine konstante Positionierung der Chips während des Spritzgusses in der Spritzgussform gewährleistet werden, während gleichzeitig die Stützstruktur homogen ins Bauteil eingeschmolzen wird. Die Produktionsparameter sollen über ein Sensorarray entlang des Produktionswegs erfasst und in Echtzeit in die Cloud zum Digitalen Zwilling des Bauteils übertragen werden. Eine Speicherung und Zuordnung der Messdaten wird durch einen Doppel-Scanner ermöglicht, der die erhobenen Daten zuordnet. Zum Abruf der Bauteildaten werden NFC-basierte Auslesesoftwarelösungen mit Darstellung in einer GUI entwickelt.

Das Teilprojekt des Antragstellers Ernst‐Abbe‐Hochschule Jena konzentriert sich schwerpunktmäßig auf die wissenschaftlich‐technischen Untersuchungen zur Integration der RFID-Chips in das Spritzgussbauteil. Hierzu werden Möglichkeiten entwickelt an geeigneten Positionen im Bauteil die RFID-Chips zu positionieren. Große Herausforderung liegt in der Lagestabilität der Sensoren beim Umspritzen. Durch die additive Fertigung sollen Lösungen entwickelt werden die RFID-Chips zu Haltern und gegen ein verschieben zu sichern. Diese Entwicklungen werden in einem Spritzgussverfahren mit automatisierter Integration von RFID-Chips im Labormaßstab mit vereinfachtem Spritzgusswerkzeug erprobt und validiert.

Projektlaufzeit:

01.05.2023 - 31.07.2025

Projektpartner:

Gefördert durch:

Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages (Förderkennzeichen KK5091622KU2)

Ansprechpartner: