Problemstellung

Hohe Produktivität und geringe Kosten sind für produzierende Unternehmen Grundvoraussetzungen, um im internationalen Wettbewerb bestehen zu können. Für spanende Verfahren bedeutet das, die Leistungsfähigkeit der Maschinen und Werkzeuge möglichst voll auszunutzen. Jedoch führen die statischen und dynamischen Eigenschaften der eingesetzten Maschinen, Chargen- und Härteschwankungen des Werkstückwerkstoffes sowie auch das Einsatzverhalten der verwendeten Werkzeuge zu teilweise erheblichen Unterschieden in den Fertigungsergebnissen. Dies spiegelt sich beispielsweise in stark unterschiedlichen Standzeiten auch gleichartiger Werkzeuge oder in Differenzen bei den erreichten Oberflächenqualitäten wider. Zur Vermeidung von Produktionsfehlern und zur Gewährleistung der Prozesssicherheit werden deshalb die Werkzeuge vielmals mit zu geringen Zerspanparametern eingesetzt oder schon vor Erreichen des Standkriteriums ausgewechselt. Dadurch entstehen Nachteile in wirtschaftlicher Hinsicht.

Lösungsweg

Die im Rahmen des Forschungsvorhabens zu realisierenden Arbeiten beinhalten Untersuchungen, die eine Minimierung der mit oben genannten Problemen zusammenhängenden wirtschaftlichen Nachteile zum Ziel haben. Im Mittelpunkt steht dabei die Schaffung von Voraussetzungen zur Bereitstellung optimal gestalteter Zerspanungswerkzeuge und -technologien insbesondere für den Anwendungsbereich Werkzeug- und Formenbau. Aufbauend auf einer umfangreichen Analyse des Ist-Zustandes erfolgen im Rahmen eines iterativen Prozesses Untersuchungen zur optimalen Gestaltung von Werkzeug und Technologie durch schrittweise Variation einzelner Parameter. Dabei sind die jeweils zu verwendenden Werkzeuge und Werkstoffe vor ihrem Einsatz hinsichtlich der fertigungs- und stofftechnisch relevanten Eigenschaften zu charakterisieren. Die Beurteilung des jeweils erzielten Fertigungsergebnisses erfolgt durch die Erfassung und Analyse werkzeug- und werkstückseitiger sowie prozessbegleitender Kenngrößen. Da das Schwingungsverhalten der eingesetzten Maschinen einen erheblichen Einfluss auf die Standzeit der Werkzeuge und die erreichbare Oberflächenqualität am Werkstück hat, ist die Erfassung und Analyse der während der Bearbeitung auftretenden Schwingungen von besonders großer Bedeutung.

Die Arbeiten zur optimalen Gestaltung von Werkzeugen und Technologien auf rein experimentellem Wege sind jedoch sehr zeitaufwändig und kostenintensiv. Aus diesem Grund wird unterstützend eine moderne Simulationssoftware zur Vorausberechnung geeigneter Werkzeugkonfigurationen und technologischer Parameter auf der Basis der Finiten-Elemente-Methode (FEM) eingesetzt. Prinzipiell finden die in den FEM-Berechnungen und in den experimentellen Untersuchungen erhaltenen Ergebnisse wechselseitig in den nächsten Iterationsschritten Berücksichtigung.

Ergebnisse

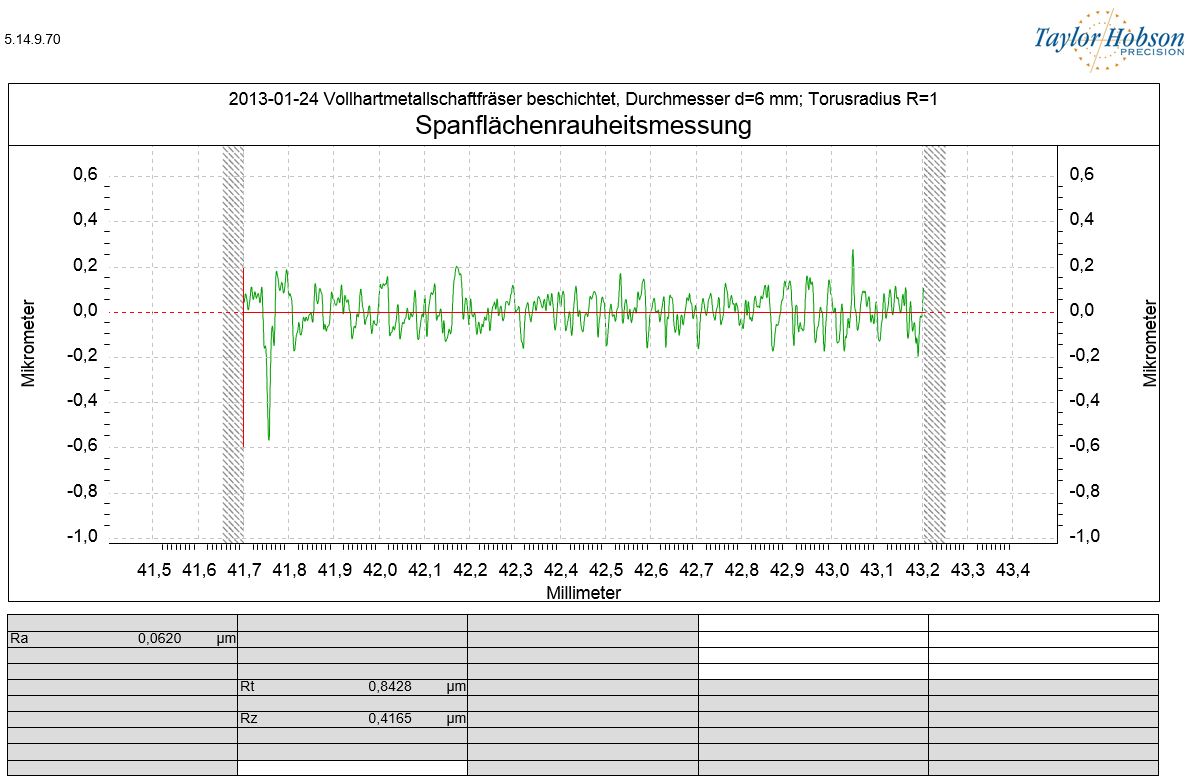

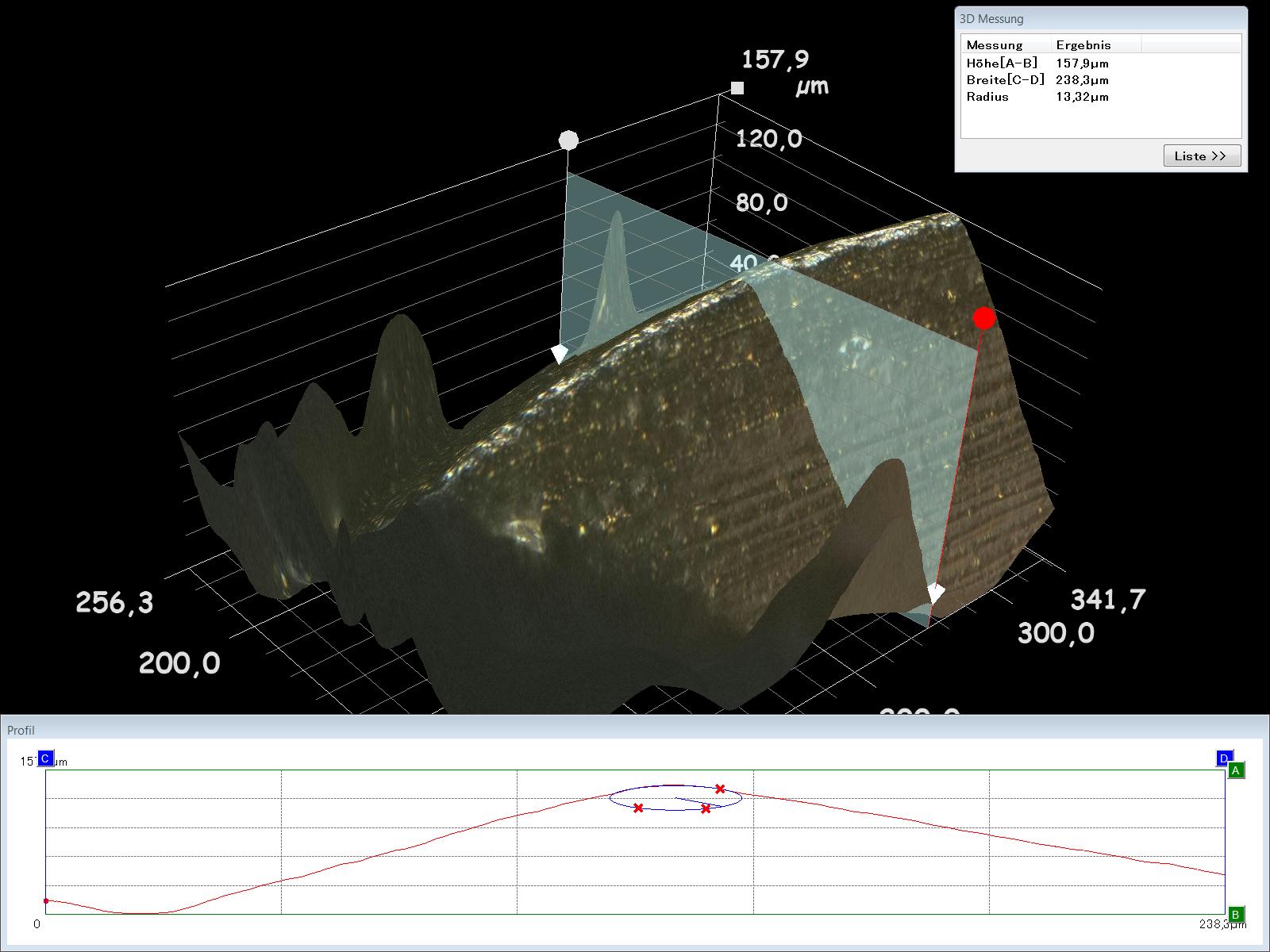

Im Rahmen einer umfangreichen Analyse des Ist-Zustandes wurden unter anderem detaillierte Untersuchungen zur Beurteilung der derzeit eingesetzten Vollhartmetallwerkzeuge und der zu bearbeitenden Materialien durchgeführt. Werkzeugseitig erfolgte hierbei konkret die Erfassung der Werkzeugwinkel sowie der mikrogeometrischen Kenngrößen, worunter die Rauheit auf den Werkzeugflächen, der Radius der Schneidkantenrundung und die Schneidkantenschartigkeit zu verstehen sind. Des Weiteren fanden taktile und optische Messverfahren Anwendung (Abb. 1 und Abb. 2).

Abb. 1: Taktile Messung der Spanflächenrauheit Abb. 2: Optische Charakterisierung der Schneidkantenverrundung

Abb. 1: Taktile Messung der Spanflächenrauheit Abb. 2: Optische Charakterisierung der Schneidkantenverrundung

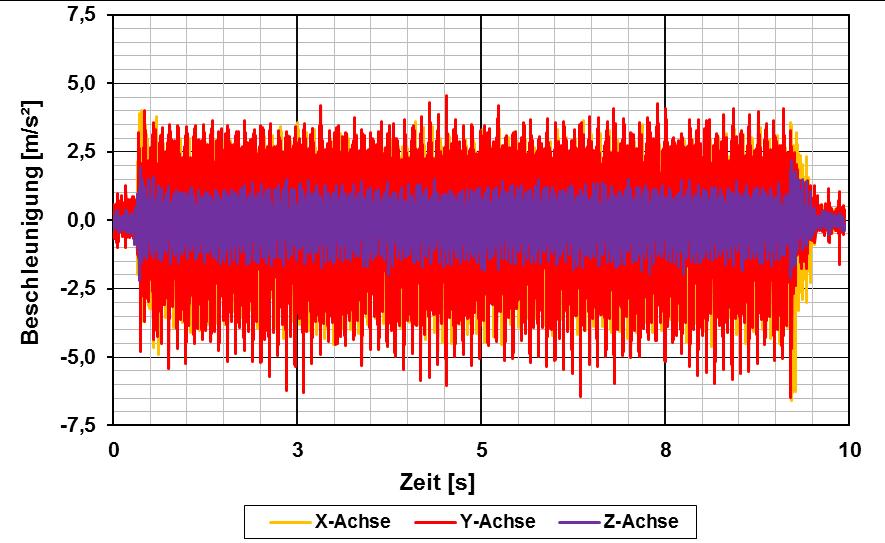

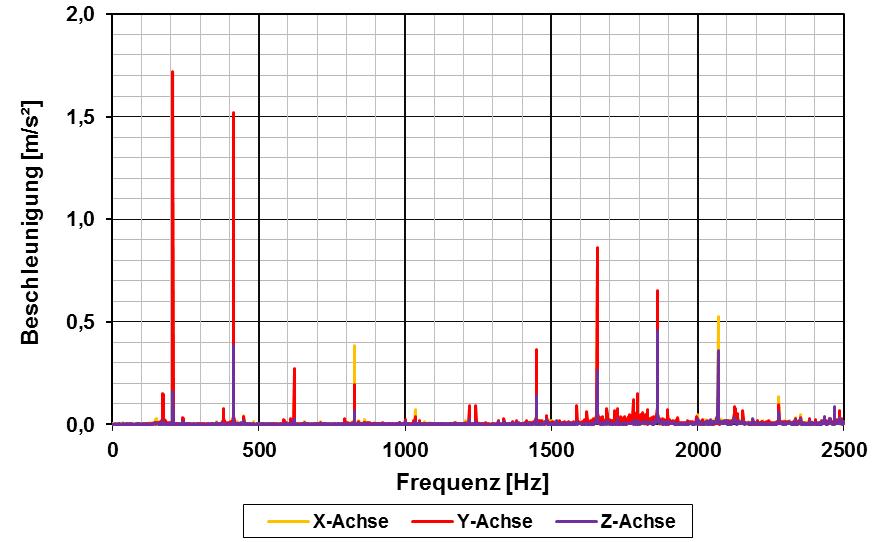

Unter Einbeziehung der Werkzeuge und der zu zerspanenden Werkstoffe (1.2343 und 1.2738, jeweils im Härtebereich von 44 … 46 HRC) erfolgten metallographische Schliffe zur Beurteilung des Gefüges sowie zur Detektion eventuell bestehender Chargenunterschiede. Über die durchgeführten Härtemessungen sowie Gefügeuntersuchungen durch Schliffbildaufnahmen sind chargenbedingte Schwankungen der Materialeigenschaften analysiert worden. Des Weiteren erfolgten erste Zerspanversuche unter Verwendung der bisher im Anwenderunternehmen eingesetzten Werkzeuge und Zerspanparameter an geometrisch einfach gestalteten Werkstücken. Wie bereits beschrieben, werden hierbei auch die während des Zerspanvorganges entstehenden Schwingungen erfasst. Abbildung 3 und 4 zeigen die während der Bearbeitung gemessenen Beschleunigungsamplituden in Abhängigkeit von der Zeit und den zugehörigen Frequenzgang.

Abb. 3:Beschleunigungsamplituden in Abhängigkeit von der Zeit Abb. 4: Messprotokoll zur Erfassung des Frequenzganges

Abb. 3:Beschleunigungsamplituden in Abhängigkeit von der Zeit Abb. 4: Messprotokoll zur Erfassung des Frequenzganges

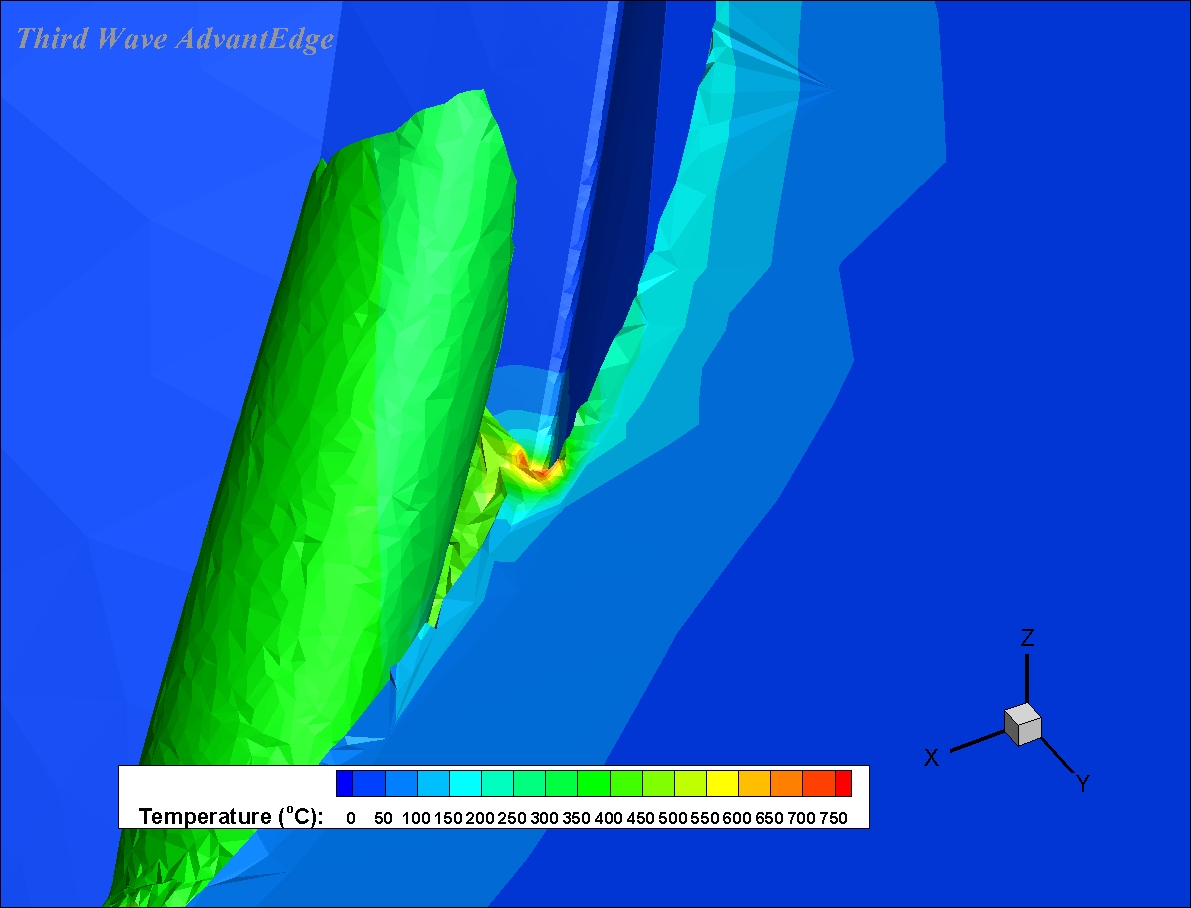

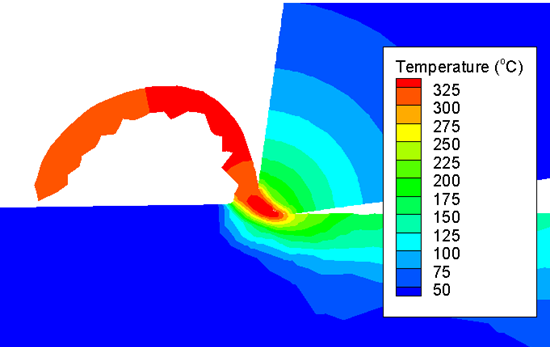

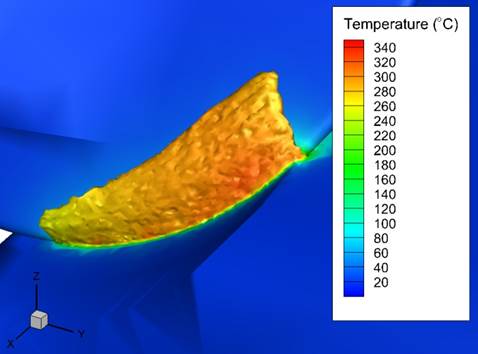

Auch bezüglich der Simulation eines solchen Fräsvorganges liegen erste Ergebnisse vor. In den Abbildungen 5, 6 und 7 sind beispielhaft die in der Wirkzone sowie die in den Spänen zu erwartenden Temperaturen dargestellt. Als Eingangsgrößen für die Simulation wurden die während der praktischen Versuche eingesetzten Werkzeuge und Zerspanparameter verwendet.

Abb. 5: Ergebnis einer FEM-Berechnung zur Temperaturverteilung in der Wirkzone

Abb. 5: Ergebnis einer FEM-Berechnung zur Temperaturverteilung in der Wirkzone

|

|

| Abb. 6: 2D-Zerspanungssimulation: Spanentstehung und -form sowie -temperaturen | Abb. 7: Temperaturverteilung in der Wirkzone eines Kugelfräsers |

Ausblick

Aufbauend auf den bisherigen Ergebnissen des Forschungsvorhabens erfolgen weitere Untersuchungen zur optimalen Gestaltung von Werkzeug und Technologie sowie die Übertragung der Ergebnisse auf die Maschinentechnik des Anwenderunternehmens.

Projektlaufzeit

01.10.2011 – 30.09.2014

Gefördert durch

Bundesministerium für Bildung und Forschung aufgrund eines Beschlusses des Deutschen Bundestages

Förderkennzeichen: 17N2511