Kurzbeschreibung

Ziel von LSP 200 ist es, über den Zeitraum der Förderperiode ein innovatives, hocheffizientes, diodengepumptes Lasersystem zu entwickeln, welches es der europäischen Industrie erstmals ermöglichen soll, unabhängig von den USA, Japan und Frankreich hinsichtlich Laser-Shock-Peening-Applikationen (LSP-Applikationen) mit Hilfe neuartiger effizienter Laserstrahlquellen eigene Technologien zu entwickeln und zu realisieren. Die aufgeführten Länder verfügen bereits über ähnliche Systeme, diese setzen jedoch mit den verwendeten Blitzlampen auf ältere Pumptechnologie.

Der zu entwickelnde Festkörperlaser basiert auf Ytterbium-dotiertem YAG als Lasermaterial. In Bezug auf die Parameter Laserpuls-Energie und Pulswiederholrate wird er in einem weiten Parameterbereich ohne wesentliche Änderungen am prinzipiellen Design durchstimmbar sein. Für besonders hohe optisch-optische Effizienz wird auf Grundlage eines zu konzipierenden Laserkopfes eine Laserstrahlquelle entwickelt, die bei Tiefsttemperaturen (~100 K, Cryo-Betrieb) arbeitet.

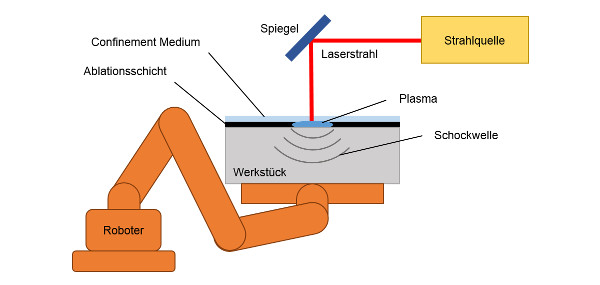

Strahlquelle und Laserkopf werden in ein, im Projektverlauf zu konzeptionierendes und in Betrieb zu nehmendes, roboterbasiertes Anlagenkonzept integriert, welches die dreidimensionale Anwendung des LSP-Verfahrens ermöglicht. Ferner erfolgt eine umfassende Charakterisierung und Optimierung des LSP-Prozesses. Das Einkoppeln hochenergetischer Laserpulse in eine Ablationsschicht bewirkt die Entstehung eines Plasmas, was zur Ausbreitung einer Schockwelle im Bauteil führt. Die Konsequenz ist ein Härteanstieg im Randbereich des Bauteils in Folge entstandener Durcheigenspannungen. Zur Steigerung der Einhärtetiefe wird eine abdeckende Schicht (Confinement Medium) auf die Ablationsschicht aufgetragen. Durch das Schockhärteverfahren gelingt es, im Vergleich zum herkömmlichen laserbasierten, martensitischen Randschichthärten, nicht umwandlungsfähige Metalle wie bspw. austenitische oder ferritische Stähle im Randschichtbereich zu verfestigen.

Projektlaufzeit:

01.05.2017 – 31.10.2019

Projektpartner:

Friedrich-Schiller-Universität Jena

ICS Industriedienstleistungen GmbH

Lastronics GmbH

Gefördert durch:

TMWWDG/TAB mit dem Förderkennzeichen: 2016 FE 9059

Ansprechpartner: